Du contrôle rapide en ligne, du contrôle automatisé hors ligne à l’analyse NIO détaillée, nos capteurs assurent des processus stables, réduisent les rebuts et garantissent une qualité maximale.

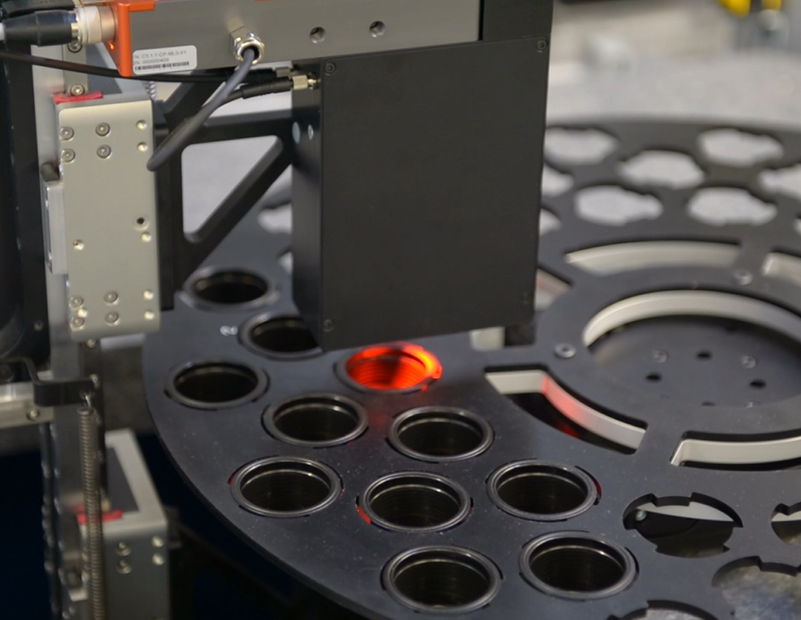

Vidéo : Xactools GmbH

Nos capteurs 3D accompagnent tout le cycle de vie des produits et des processus – du développement à la fabrication en passant par l’analyse des pièces rebutées. Que ce soit en ligne (in-line), à côté de la ligne (at-line), dans le laboratoire de qualité ou dans la R&D précoce : la même technique de mesure est utilisée partout. Cela garantit des données 100 % comparables, permet une connaissance plus approfondie des processus et fournit de véritables informations pour des améliorations continues.

Validation précoce de la conception et des processus avec une technique de mesure identique à celle de la production - les connaissances acquises sont directement intégrées dans les améliorations du produit.

Prélèvements d'échantillons automatisés et re-contrôles selon exactement les mêmes critères qu'en ligne.

Contrôle au rythme de la machine avec des données compatibles SPC et un retour d'information immédiat sur le processus.

Analyses approfondies des causes profondes des pièces NIO avec un étalonnage et une base de données identiques.

Nos capteurs sont basés sur un principe de mesure uniforme. À chaque phase du cycle de vie du produit, celui-ci est complété par des prestations supplémentaires – qu’il s’agisse d’un logiciel dédié, de notre plateforme de vision industrielle ou d’un support d’intégration. Ainsi, en R&D, en phase de démarrage, en série et en laboratoire, on obtient à chaque fois exactement la solution dont les producteurs ont besoin.

Grâce à la technique de mesure de Heliotis, identique à celle de la production, le temps de développement peut être considérablement réduit : le heliProfiler P4 permet des mesures 3D automatisées dès la phase de conception et de processus précoce. Des séquences de mesure complètes se déroulent de manière autonome et fournissent de grandes quantités de données pour des analyses approfondies – sans engagement permanent de personnel.

Ainsi, les variantes sont comparées plus rapidement, les processus sont validés plus tôt et les connaissances acquises sont directement réintégrées dans le développement.

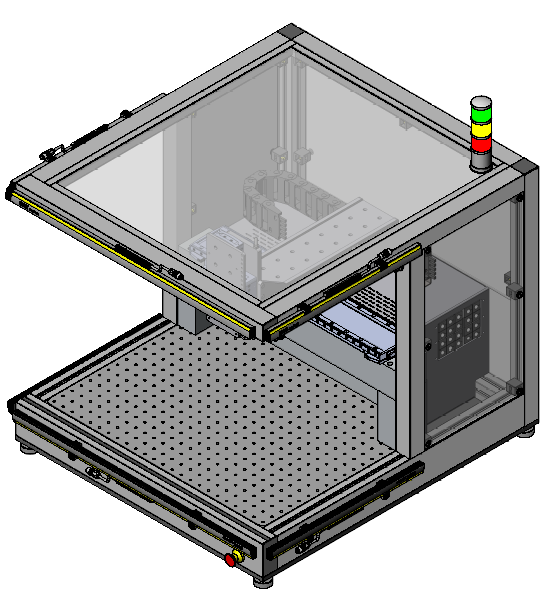

Portail XY industriel pour des mesures 3D précises en R&D et en pré-série. Une grande répétabilité, des formes de construction variables et la compatibilité avec toutes les caméras 3D Heliotis permettent des montages de mesure flexibles pour des composants de géométries très diverses.

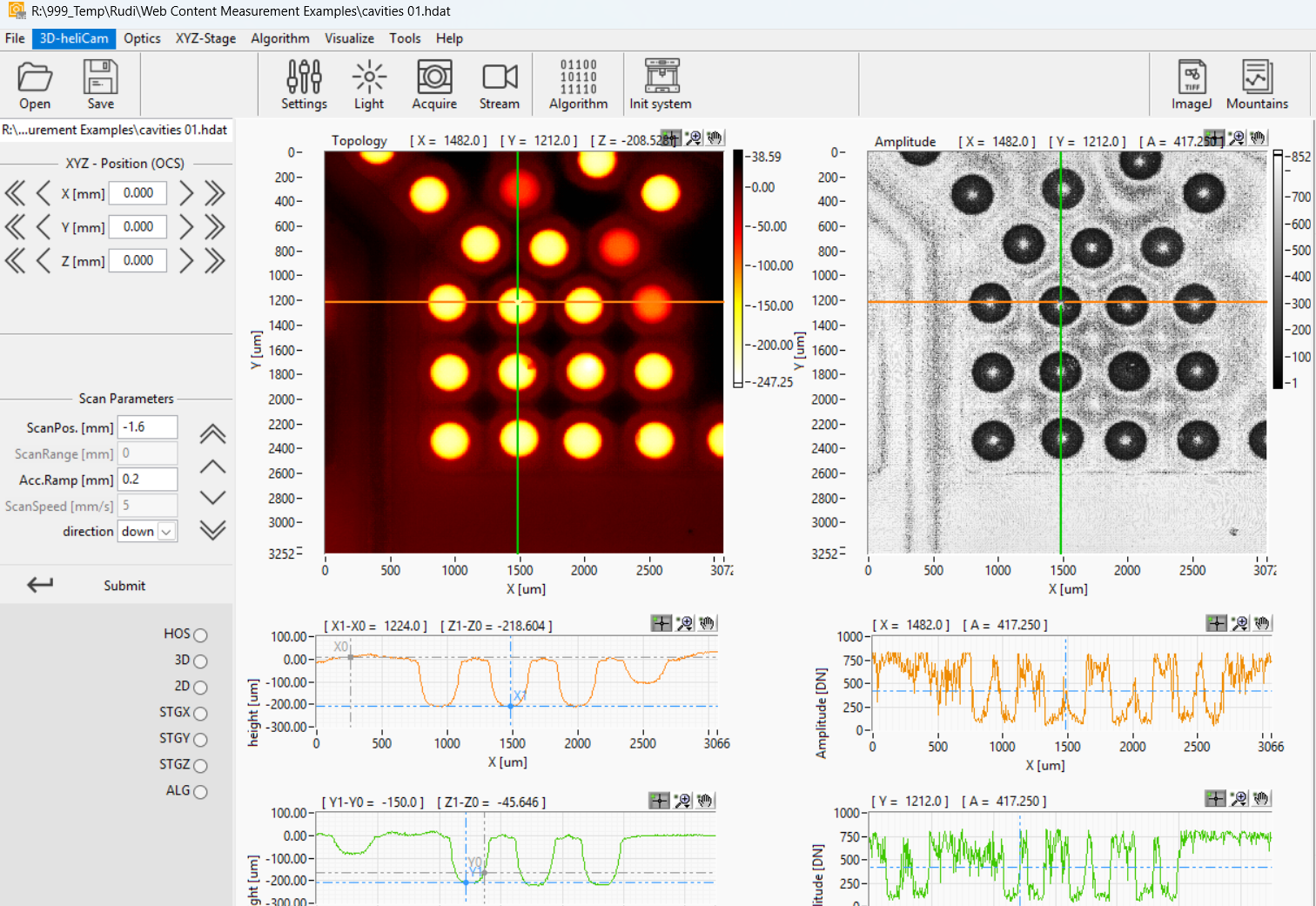

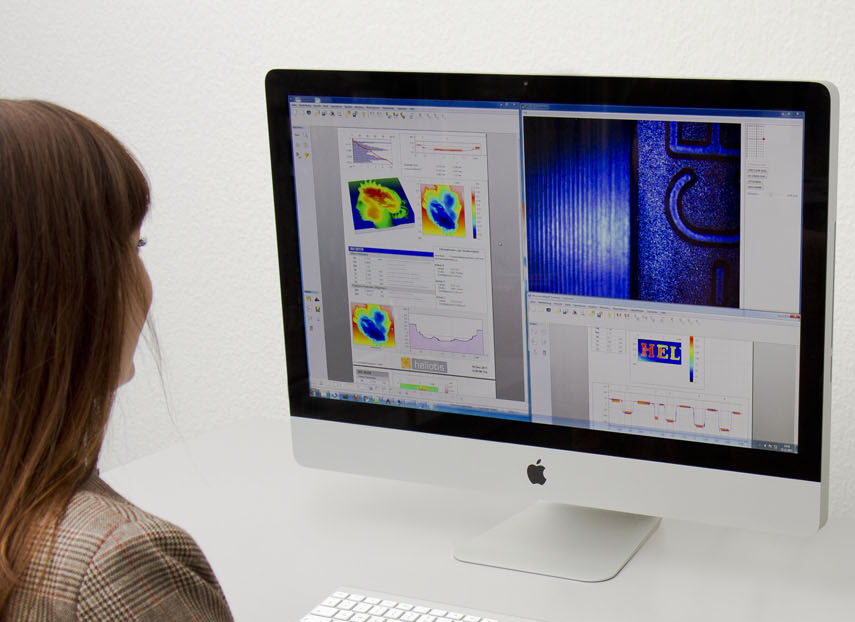

Commande interactive et séquences automatisées combinées à une analyse 3D complète. Grâce à l'environnement MountainsMap® intégré, les topographies peuvent être évaluées immédiatement, analysées conformément à la norme ISO 25178 et documentées sous forme de rapport.

Portail XY robuste et adapté à la production pour les mesures 3D At-line en phase de démarrage. Rapidement utilisable en tant que produit standard, rentable et compatible avec tous les capteurs 3D Heliotis. Idéal pour la validation des processus et la transition stable vers la production en série.

Basée sur la plateforme Heliotis MV, la solution offre une évaluation d'image automatisée sur la base de Halcon. L'interface utilisateur et les interfaces de données sont adaptées au processus et à l'infrastructure conformément au cahier des charges - pour une intégration transparente dans les environnements de fabrication existants.

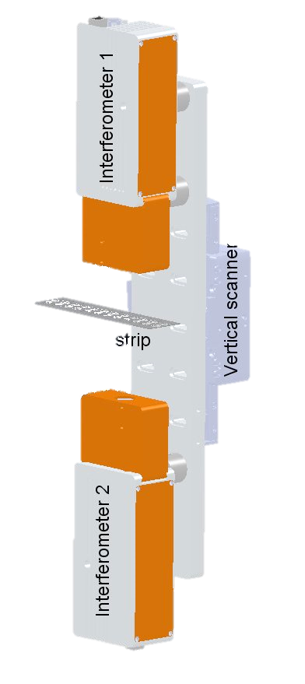

Tête de mesure 3D de haute précision avec une résolution verticale maximale pour les contrôles In-line exigeants. Idéal lorsque la plus haute précision est requise pour des champs de mesure petits à moyens.

Tête de mesure 3D de haute précision avec un champ de vision élargi et une vitesse de mesure élevée. Parfait pour les inspections In-line à grande échelle ou critiques en termes de temps de cycle dans la production en série.

L'application In-line est basée sur la même base de code Halcon que la solution At-line de la phase 2. Les algorithmes, les expériences et les investissements existants peuvent être entièrement réutilisés - pour une intégration sans problème dans les stations de contrôle automatisées et les installations de série.

Interface industrielle optionnelle pour la connexion directe des capteurs heliInspect™ à l'API de l'installation. Prend en charge les protocoles standard tels que PROFINET® et EtherCAT® et permet la synchronisation en temps réel des signaux de déclenchement, d'état et de mesure - pour une intégration transparente dans les lignes de fabrication automatisées.

Tous les défauts ne peuvent pas être classés automatiquement dans la ligne. C’est pourquoi les pièces suspectes sont examinées dans le laboratoire de mesure avec la même technique de mesure que dans la production – de manière précise, traçable et interactive.

Les connaissances acquises sont directement intégrées dans le développement du produit, l’optimisation des processus et le développement de l’inspection In-line.

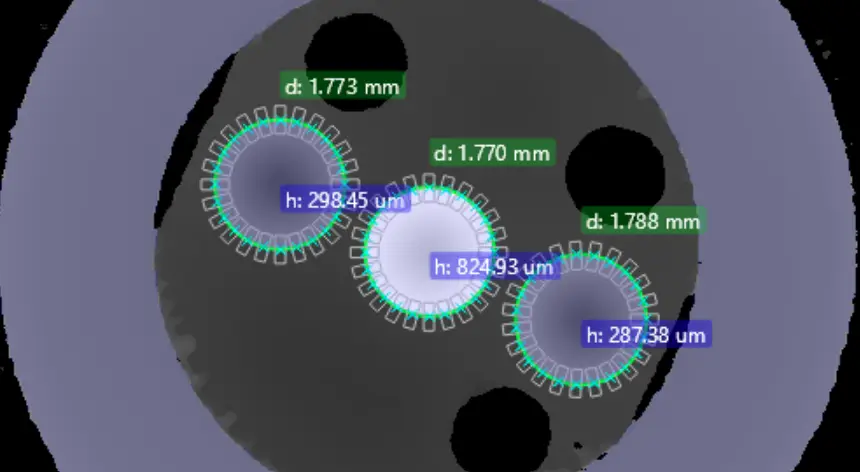

Le portail XY précis sert dans le laboratoire de mesure à l'analyse détaillée des pièces NIO. Avec les mêmes capteurs 3D que dans la ligne, les images de défauts peuvent être reproduites exactement et les écarts peuvent être quantifiés - avec une compatibilité totale avec toutes les têtes de mesure Heliotis.

Environnement de mesure et d'analyse interactif pour l'évaluation des pièces NIO. Les résultats fournissent de précieuses conclusions pour l'optimisation des processus, l'adaptation des produits ou l'extension de l'application In-line.

Heliotis vérifie, dans un processus clairement structuré, si nos capteurs sont adaptés à votre tâche de contrôle. L’objectif est d’exclure les risques à un stade précoce et de ne pas perdre de temps. Grâce à notre centre d’essai bien équipé et à nos ingénieurs d’application expérimentés, vous obtenez rapidement des résultats fondés – un premier rapport d’essai est gratuit et sans engagement pour vous.

Lors d'un bref échange, nous clarifions l'objectif, les exigences et les conditions générales de votre tâche de mesure. Nous nous assurons ainsi que les mesures d'essai sont ciblées et significatives.

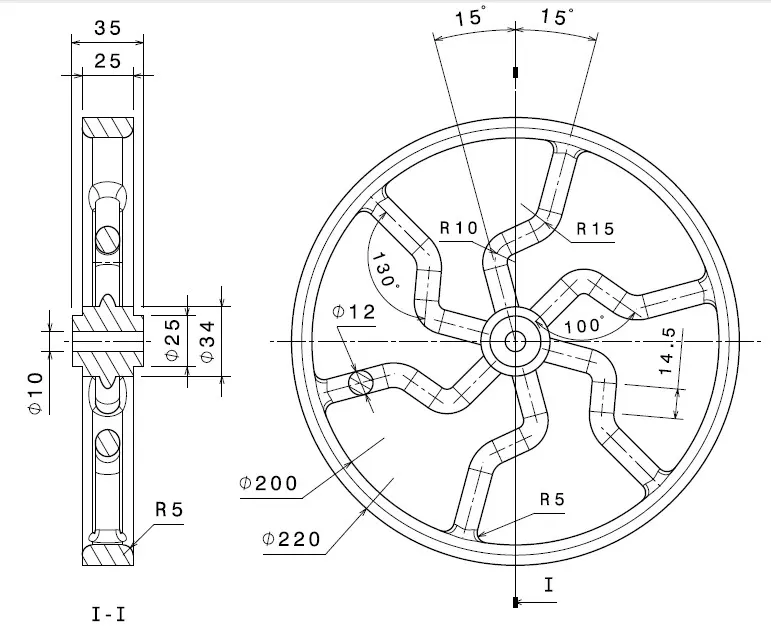

Nos ingénieurs d'application effectuent des mesures sur vos pièces modèles et analysent les résultats. Vous recevez un rapport d'essai structuré ainsi qu'une discussion commune des résultats.

Sur la base des études préliminaires, nous élaborons une proposition pour la mise en œuvre concrète - y compris l'intégration mécanique, les interfaces et le traitement d'images. Si nécessaire, nous faisons appel à des partenaires expérimentés.