“Das Schweizer Taschenmesser der optischen 3D-Inspektion”

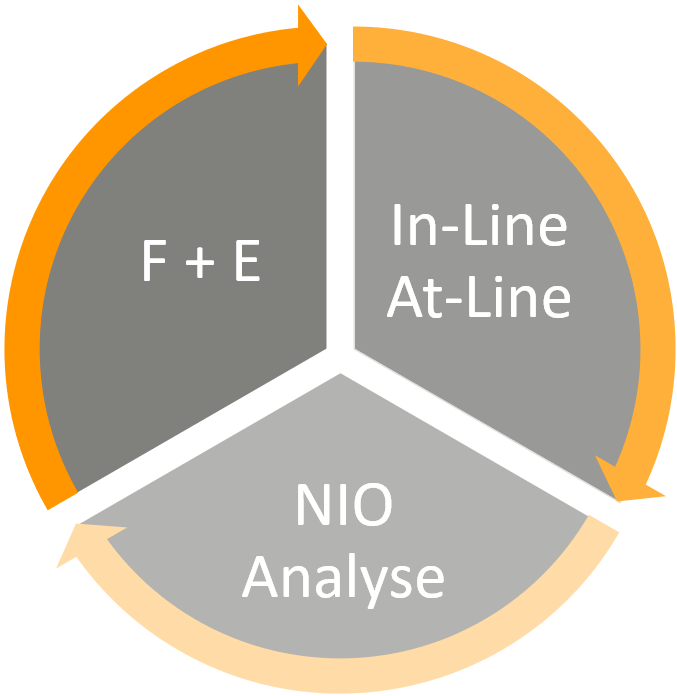

Die 3D-Sensoren von Heliotis erlauben vielfältige Analysen in der Entwicklung und Forschung. Wir bieten hierfür flexible Laborsysteme, welche sowohl interaktive Einzeluntersuchungen als auch vollautomatisierte Serienmessungen ermöglichen.

Die Erfahrungen aus der Prozess- und Produktentwicklung können direkt in die Fertigung übertragen werden: die 3D-Sensorik von Heliotis ist auch ideal für Stichproben und 100% Prüfungen in der Produktion.

Produktionsabweichungen können im Labor weiter analysiert werden. Dank der Baugleichheit von Labor- und Produktionssensorik können neue Erkenntnisse sicher und schnell in die Prüfparameter der Produktion übernommen werden.

Besuchen Sie den Stand von Heliotis, um unsere fortschrittlichen heliInspect 3D-Sensoren kennenzulernen, die von Einzeluntersuchungen bis hin zur ...

Read MoreDie Messe Swiss Medtech Expo Luzern ist eine Messe für die Medizintechnik-Industrie mit Fokus auf Systemlieferanten und Innovation. ...

Read MoreWir sind stolz darauf, mitteilen zu können, dass unser Unternehmen dank der Mitarbeit unseres Embedded Systems Architects Silvan ...

Read More