当社の3D センサーは、製品とプロセスのライフサイクル全体をサポートします – 開発から製造、不良品分析まで。ライン上(インライン)、ライン横(アットライン)、品質管理ラボ、または初期R&Dにおいて、同じ測定技術が使用されます。これにより100%比較可能なデータが保証され、プロセスへの深い理解が可能となり、継続的な改善のための実用的な知見が得られます。

生産と同一の測定技術による早期設計・プロセス検証 - 知見が直接製品改善に反映されます。

インラインと全く同じ基準による自動化されたサンプリングと再チェック。

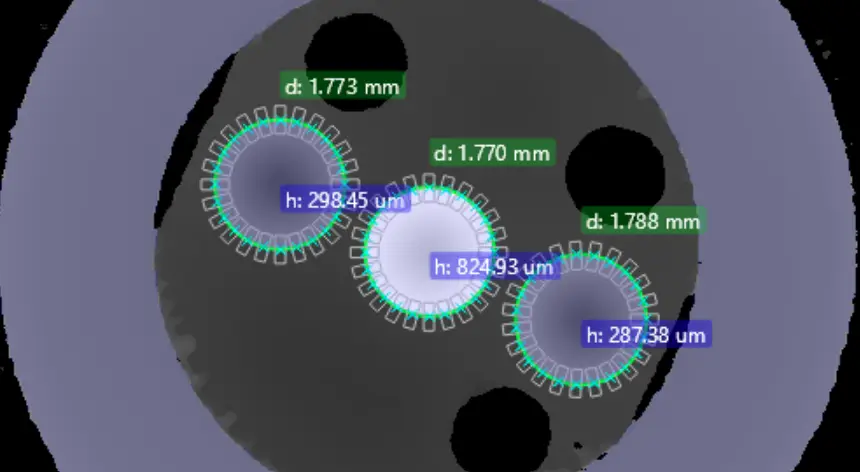

SPC対応データと即時プロセスフィードバックによる機械サイクルでの検査。

同一の校正とデータベースによる不良品の詳細な根本原因分析。

当社のセンサーは統一された測定原理に基づいています。製品ライフサイクルの各段階で、専用ソフトウェア、マシンビジョンプラットフォーム、統合サポートなどの補完的なサービスによって拡張されます。これにより、R&D、立ち上げ、量産、ラボのそれぞれで、製造業者が必要とするソリューションを提供します。

Heliotisの生産同等の測定技術により、開発時間を大幅に短縮できます:heliProfiler P4は、早期の設計・プロセス段階で自動化された3D測定を可能にします。包括的な測定シーケンスが自動的に実行され、詳細な分析のための大量のデータを生成します – 常時の人員配置は不要です。

これにより、バリエーションの比較が迅速化され、プロセスの早期検証が可能となり、知見を直接開発にフィードバックできます。

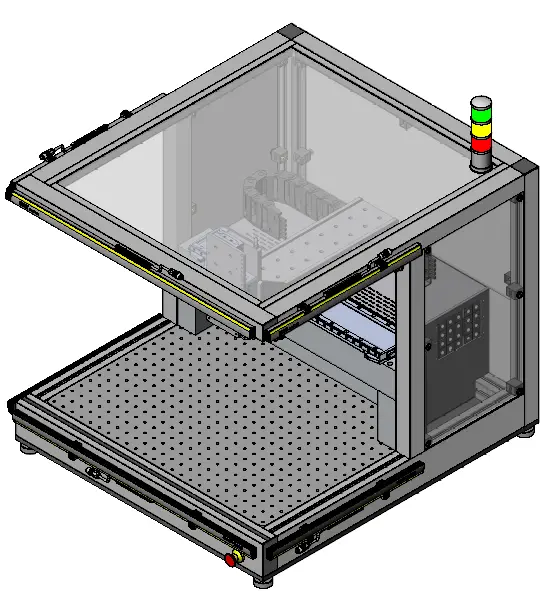

R&Dおよび試作品向けの精密3D測定用産業用XYポータル。 高い再現性、可変構造、すべてのHeliotis 3Dカメラとの互換性により、様々な形状の部品に対応する柔軟な測定セットアップが可能です。

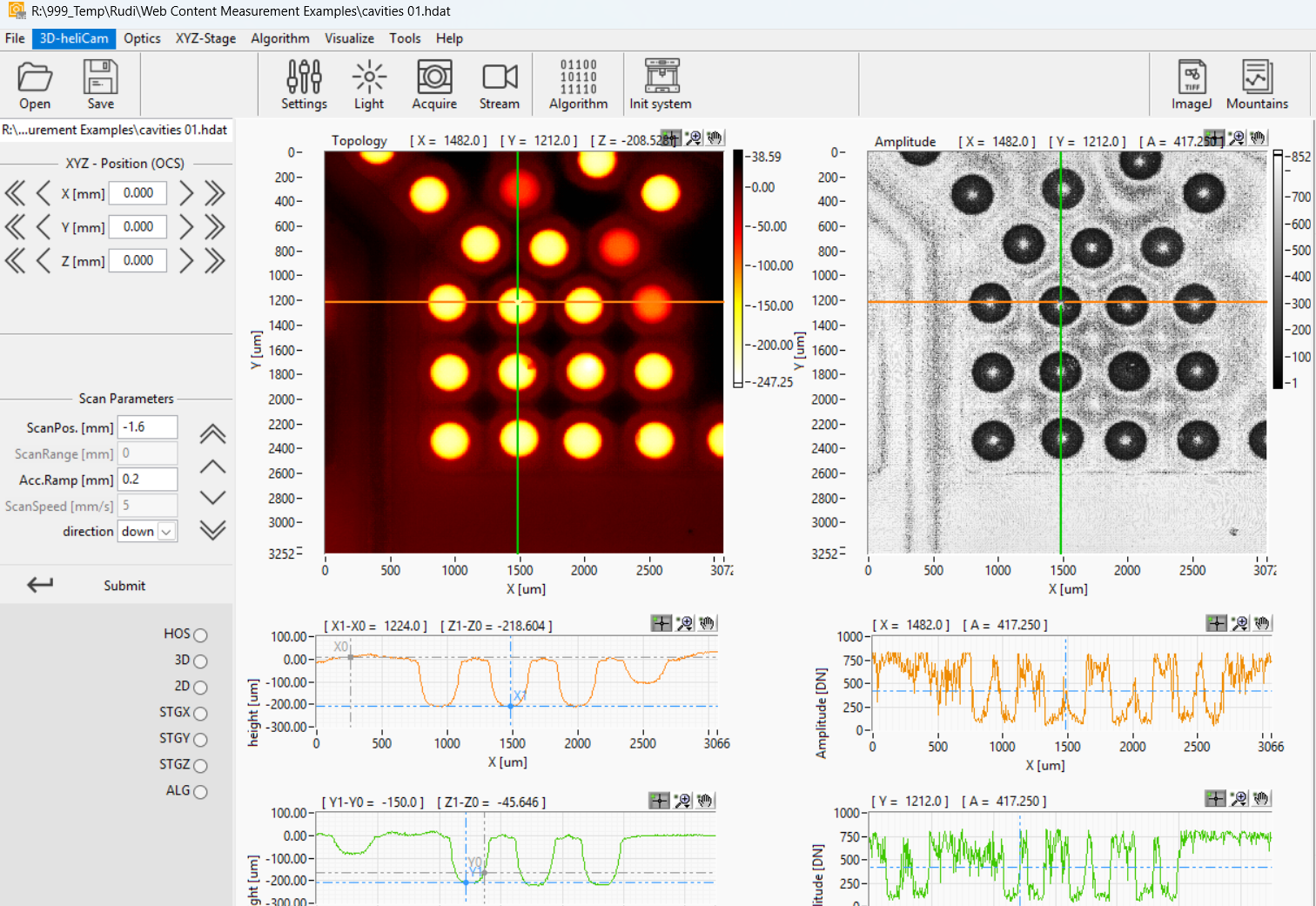

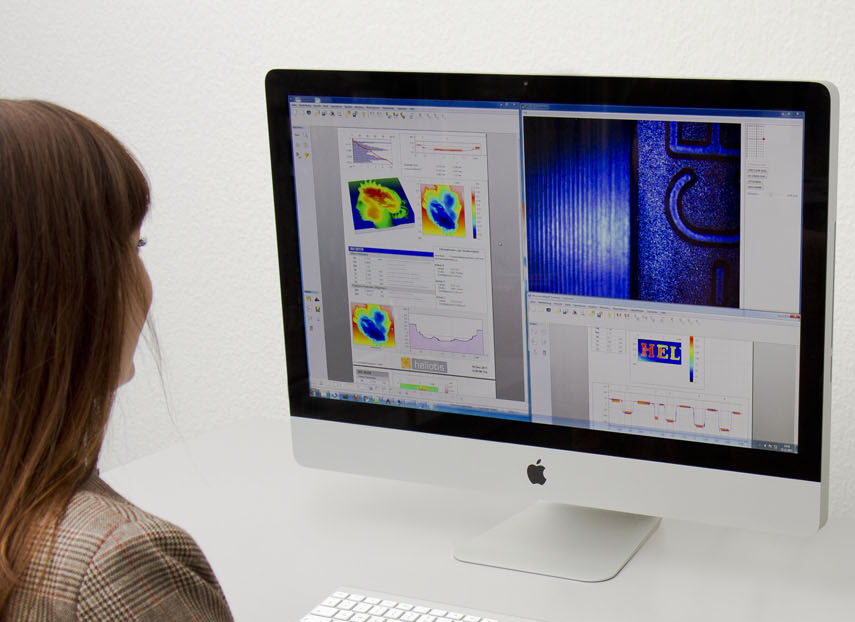

対話型制御と自動化されたシーケンスを包括的な3D分析と組み合わせ。 統合されたMountainsMap®環境により、トポグラフィーを即座に評価し、ISO 25178に準拠して分析し、レポートとして文書化することができます。

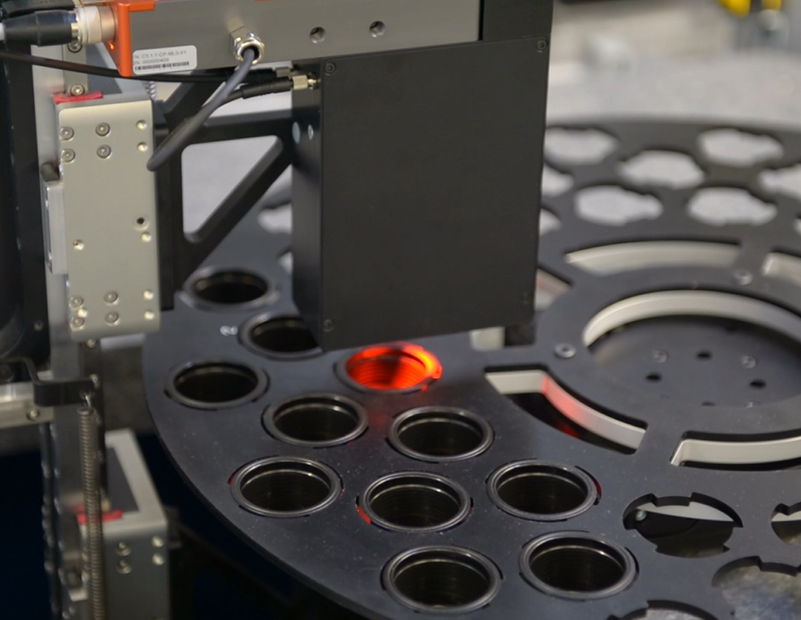

立ち上げ時のアットライン3D測定用の堅牢な生産対応XYポータル。 標準製品として迅速に導入可能、コスト効率が高く、すべてのHeliotis 3Dセンサーと互換性があります。 プロセス検証と量産への安定した移行に最適です。

Heliotis MVプラットフォームをベースに、Halconベースの自動画像評価ソリューションを提供します。 ユーザーインターフェースとデータインターフェースは、仕様書に従ってプロセスとインフラストラクチャに適合され、既存の製造環境にシームレスに統合されます。

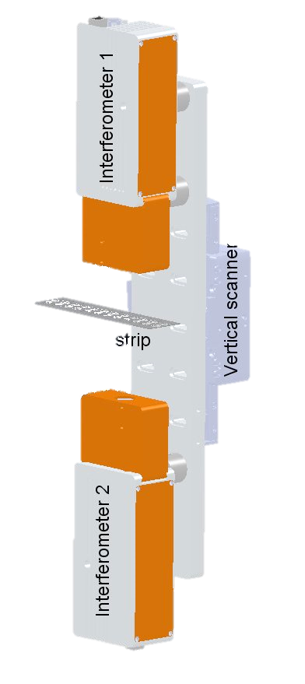

要求の厳しいインライン検査向けの最大垂直分解能を持つ高精度3D測定ヘッド。 小型から中型の測定視野で最高の精度が要求される場合に最適です。

拡張された視野と高速測定能力を備えた高精度3D測定ヘッド。 量産における広範囲またはサイクルタイムが重要なインライン検査に最適です。

インラインアプリケーションは、フェーズ2のアットラインソリューションと同じHalconコードベースを使用しています。 既存のアルゴリズム、経験、投資を完全に活用できます - 自動検査ステーションと量産設備への円滑な統合を実現します。

heliInspect™センサーを設備PLCに直接接続するためのオプションの産業用インターフェース。 PROFINET®やEtherCAT®などの標準プロトコルをサポートし、トリガー、ステータス、測定信号のリアルタイム同期を可能にします - 自動化された生産ラインへのシームレスな統合を実現します。

すべての欠陥をライン上で自動的に分類することはできません。そのため、問題のある部品は生産と同じ測定技術を用いて測定ラボで調査されます – 精密、トレーサブル、そしてインタラクティブに。

得られた知見は、製品開発、プロセス最適化、インライン検査の改善に直接フィードバックされます。

精密なXYポータルは、測定ラボでの不良品の詳細な分析に使用されます。 ライン上と同じ3Dセンサーを使用することで、欠陥パターンを正確に再現し、偏差を定量化することができます - すべてのHeliotis測定ヘッドとの完全な互換性を維持しています。

不良品評価のための対話型測定・分析環境。 結果は、プロセス最適化、製品調整、またはインラインアプリケーションの拡張のための貴重な知見を提供します。

Heliotisは、明確に構造化されたプロセスで、当社のセンサーがお客様の検査課題に適しているかを確認します。目的は、早期にリスクを排除し、時間を無駄にしないことです。充実したテストセンターと経験豊富なアプリケーションエンジニアにより、短期間で確実な結果を得ることができます – 最初のテストレポートは無料で提供され、義務を伴いません。

簡単な打ち合わせで、お客様の測定課題の目的、要件、および制約条件を明確にします。これにより、テスト測定が的確で意味のあるものとなることを確保します。

当社のアプリケーションエンジニアがお客様のサンプル部品の測定を実施し、結果を分析します。構造化されたテストレポートと結果についての共同レビューを提供します。

予備調査に基づき、機械的統合、インターフェース、画像処理を含む具体的な実装提案を作成します。必要に応じて、経験豊富なパートナーも参加します。