Von der schnellen Inline-Kontrolle, der automatisierten Atline-Kontrolle bis zur detaillierten NIO-Analyse – unsere Sensoren sichern stabile Prozesse, reduzieren Ausschuss und garantieren höchste Qualität.

Video: Xactools GmbH

Unsere 3D-Sensoren begleiten den gesamten Lebenszyklus von Produkten und Prozessen – von der Entwicklung über die Fertigung bis hin zur Analyse von Ausschussteilen. Ob in der Linie (in-line), neben der Linie (at-line), im Qualitätslabor oder in der frühen F&E: überall kommt dieselbe Messtechnik zum Einsatz. Das garantiert zu 100 % vergleichbare Daten, ermöglicht tiefere Prozesskenntnisse und liefert echte Erkenntnisse für kontinuierliche Verbesserungen.

Frühe Design- und Prozessvalidierung mit produktionsidentischer Messtechnik – Erkenntnisse fließen direkt in Produktverbesserungen.

Automatisierte Stichproben und Re-Checks nach exakt denselben Kriterien wie in-line.

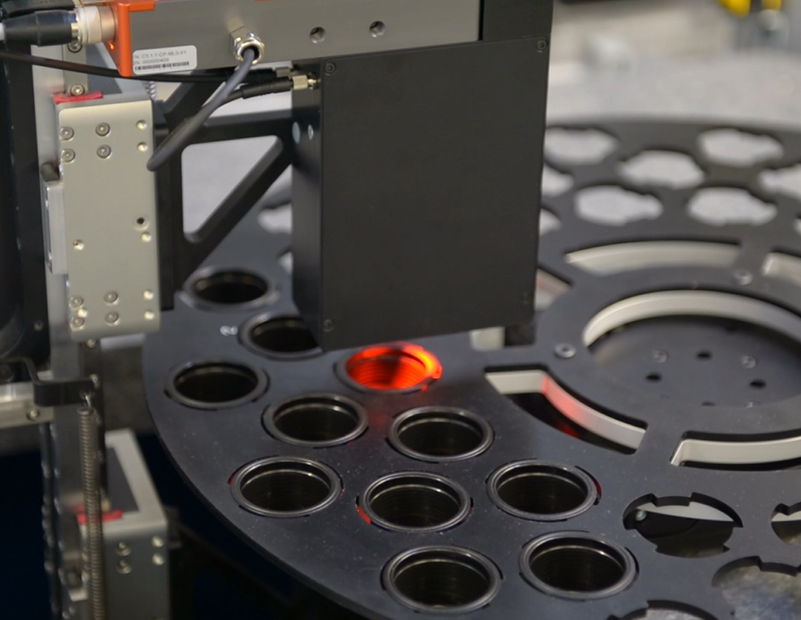

Prüfung im Maschinentakt mit SPC-fähigen Daten und sofortigem Prozess-Feedback.

Tiefgehende Root-Cause-Analysen von NIO-Teilen mit identischer Kalibrierung und Datenbasis.

Unsere Sensoren basieren auf einem einheitlichen Messprinzip. In jeder Phase des Produktlebenszyklus wird dieses durch ergänzende Leistungen erweitert – sei es dedizierte Software, unsere Machine-Vision-Plattform oder Integrationssupport. So entsteht in F&E, Ramp-up, Serie und Labor jeweils genau die Lösung, die Produzenten benötigen.

Mit der produktionsidentischen Messtechnik von Heliotis lässt sich die Entwicklungszeit deutlich verkürzen: Der heliProfiler P4 ermöglicht automatisierte 3D-Messungen bereits in der frühen Design- und Prozessphase. Umfangreiche Messsequenzen laufen selbstständig ab und liefern große Datenmengen für fundierte Analysen – ohne permanente Personalbindung.

So werden Varianten schneller verglichen, Prozesse früher validiert und Erkenntnisse direkt in die Entwicklung zurückgeführt.

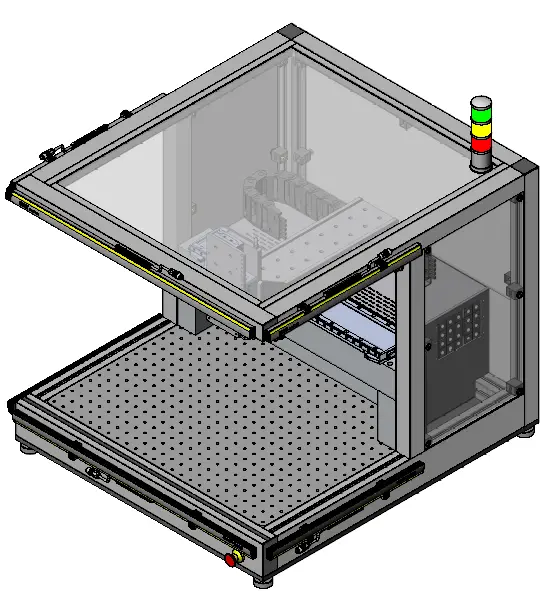

Industrielles XY-Portal für präzise 3D-Messungen in F&E und Vorserien. Hohe Wiederholgenauigkeit, variable Bauformen und Kompatibilität mit allen Heliotis-3D-Kameras ermöglichen flexible Messaufbauten für Bauteile unterschiedlichster Geometrie.

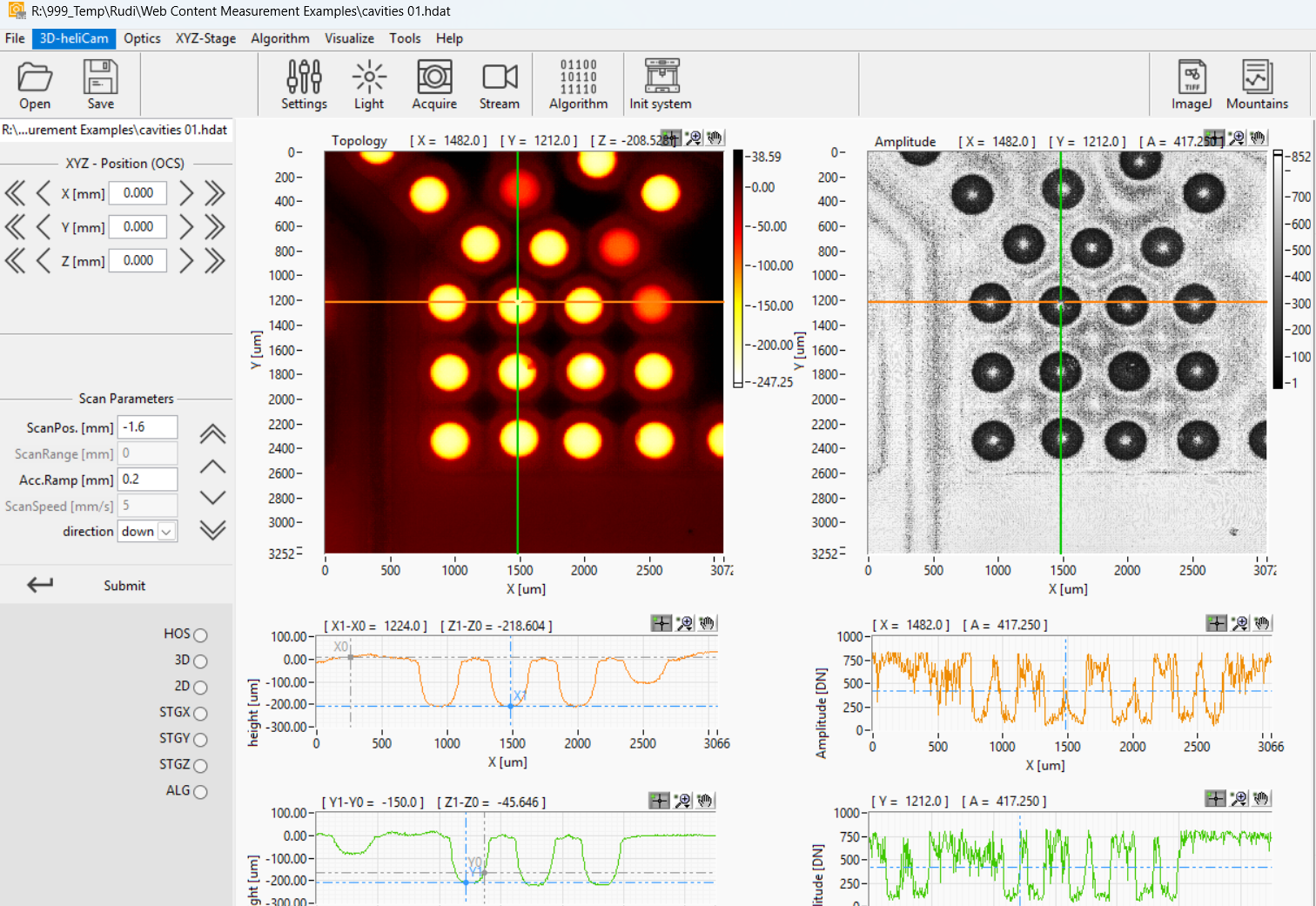

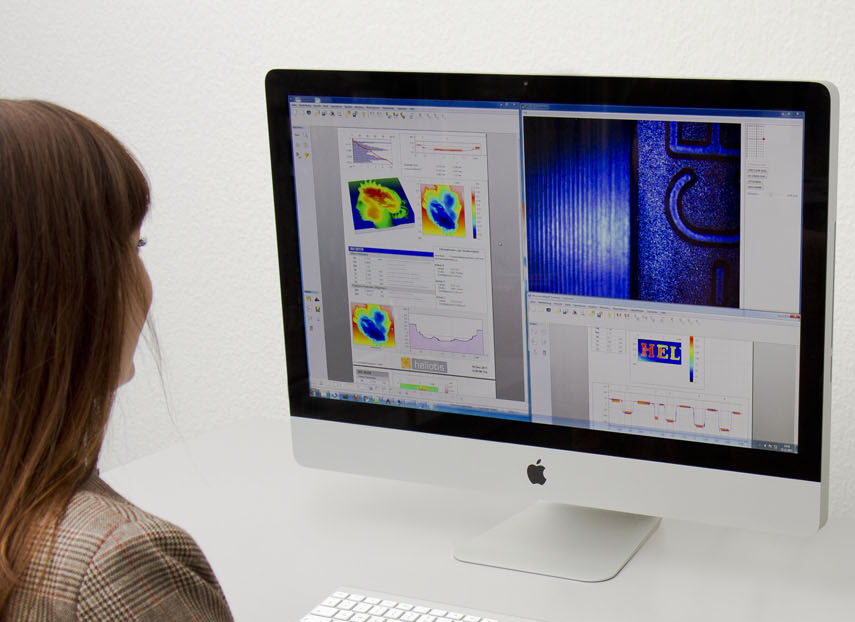

Interaktive Steuerung und automatisierte Sequenzen kombiniert mit umfassender 3D-Analyse. Mit der integrierten MountainsMap®-Umgebung können Topographien unmittelbar ausgewertet, normgerecht nach ISO 25178 analysiert und als Report dokumentiert werden.

Robustes, produktionstaugliches XY-Portal für At-line 3D-Messungen im Ramp-up. Als Standardprodukt schnell einsetzbar, kosteneffizient und kompatibel mit allen Heliotis-3D-Sensoren. Ideal für die Prozessvalidierung und den stabilen Übergang in die Serienfertigung.

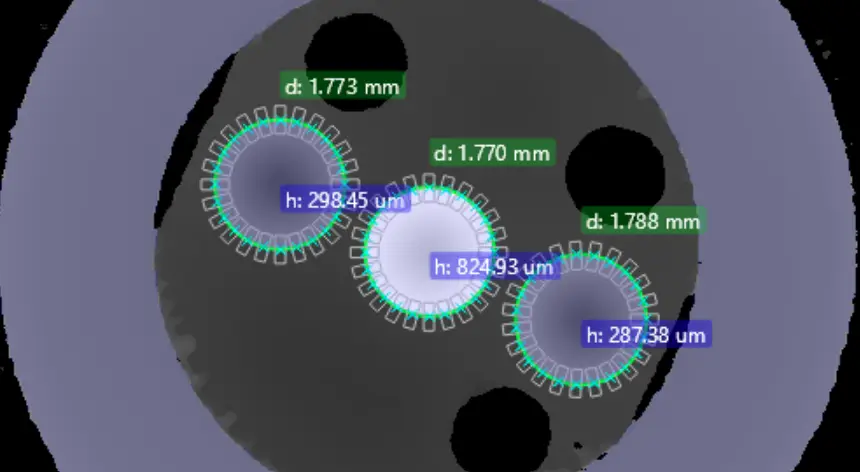

Basierend auf der Heliotis MV-Plattform bietet die Lösung eine automatisierte Bildauswertung auf Halcon-Basis. Benutzeroberfläche und Datenschnittstellen werden gemäß Lastenheft an Prozess und Infrastruktur angepasst – für eine nahtlose Integration in bestehende Fertigungsumgebungen.

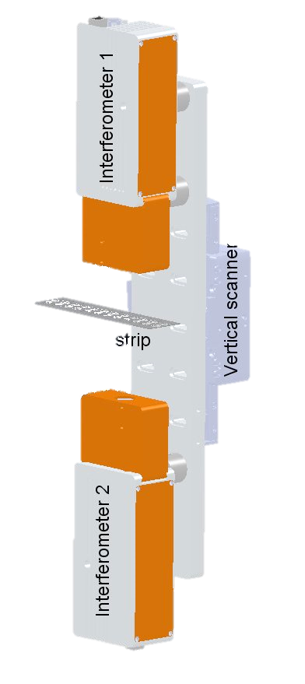

Hochpräziser 3D-Messkopf mit maximaler vertikaler Auflösung für anspruchsvolle In-line-Prüfungen. Ideal, wenn höchste Genauigkeit bei kleinen bis mittleren Messfeldern gefragt ist.

Hochpräziser 3D-Messkopf mit erweitertem Sichtfeld und hoher Messgeschwindigkeit. Perfekt für großflächige oder taktzeitkritische In-line-Inspektionen in der Serienproduktion.

Die In-line-App basiert auf derselben Halcon-Codebasis wie die At-line-Lösung aus Phase 2. Bestehende Algorithmen, Erfahrungen und Investitionen können vollständig weiterverwendet werden – für eine reibungslose Integration in automatisierte Prüfstationen und Serienanlagen.

Optionale Industrieschnittstelle zur direkten Anbindung der heliInspect™-Sensoren an die Anlagen-SPS. Unterstützt Standardprotokolle wie PROFINET® und EtherCAT® und ermöglicht die Echtzeit-Synchronisation von Trigger-, Status- und Messsignalen – für eine nahtlose Integration in automatisierte Fertigungslinien.

Nicht alle Defekte lassen sich in der Linie automatisch klassifizieren. Deshalb werden auffällige Teile im Messlabor mit derselben Messtechnik wie in der Produktion untersucht – präzise, rückführbar und interaktiv.

Die gewonnenen Erkenntnisse fließen direkt in Produktentwicklung, Prozessoptimierung und die Weiterentwicklung der In-line-Prüfung zurück.

Das präzise XY-Portal dient im Messlabor zur detaillierten Analyse von NIO-Teilen. Mit denselben 3D-Sensoren wie in der Linie können Fehlerbilder exakt nachvollzogen und Abweichungen quantifiziert werden – bei voller Kompatibilität zu allen Heliotis-Messköpfen.

Interaktive Mess- und Analyseumgebung für die Auswertung von NIO-Teilen. Die Ergebnisse liefern wertvolle Rückschlüsse für Prozessoptimierung, Produktanpassung oder die Erweiterung der In-line-App.

Heliotis prüft in einem klar strukturierten Prozess, ob unsere Sensoren für Ihre Prüfaufgabe geeignet sind. Ziel ist es, frühzeitig Risiken auszuschließen und keine Zeit zu verlieren. Dank unseres gut ausgestatteten Testcenters und erfahrener Applikationsingenieure erhalten Sie innerhalb kurzer Zeit fundierte Ergebnisse – ein erster Testreport ist für Sie kostenlos und unverbindlich.

In einem kurzen Austausch klären wir Ziel, Anforderungen und Rahmenbedingungen Ihrer Messaufgabe. So stellen wir sicher, dass die Testmessungen gezielt und aussagekräftig sind.

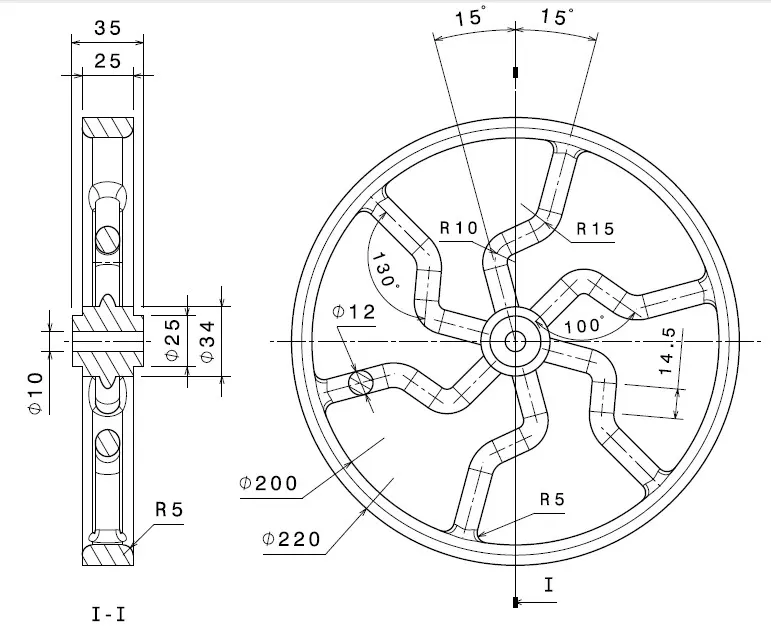

Unsere Applikationsingenieure führen Messungen an Ihren Musterbauteilen durch und analysieren die Resultate. Sie erhalten einen strukturierten Testreport sowie eine gemeinsame Besprechung der Ergebnisse.

Basierend auf den Voruntersuchungen erarbeiten wir einen Vorschlag für die konkrete Umsetzung – inklusive mechanischer Integration, Schnittstellen und Bildverarbeitung. Bei Bedarf binden wir erfahrene Partner ein.